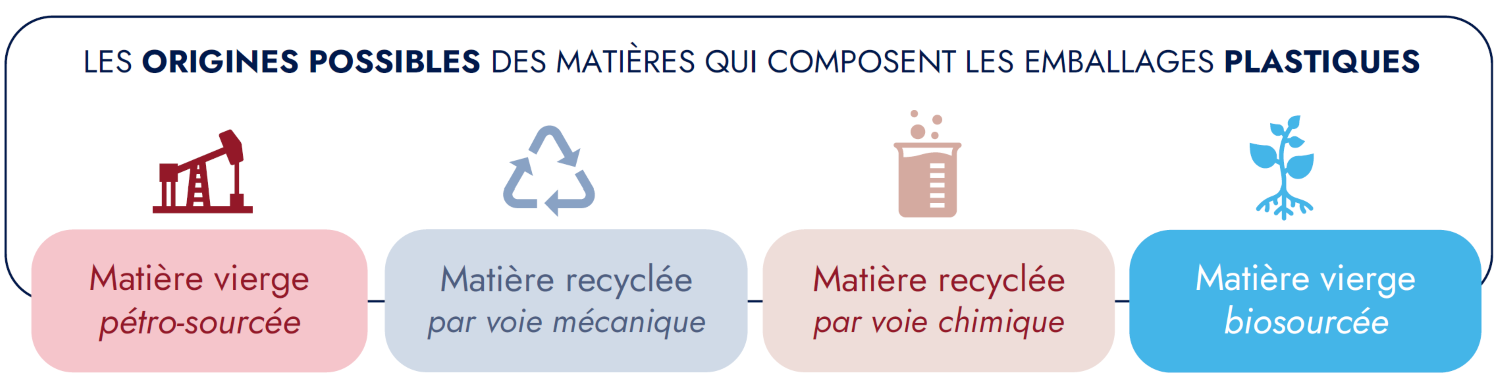

Un emballage plastique est composé majoritairement d’une ou plusieurs matières plastiques, qu’elle(s) soi(en)t d’origine fossile, biosourcée ou d’origine recyclée. La fabrication se fait principalement par un de ces trois procédés : l'injection, ou le thermoformage, ou l'extrusion/transformation.

Les différents types d'emballages en plastique

Les emballages plastique rigides, caractérisés par une certaine tenue en rayon et une résistance à la déformation. L’élément principal de l’emballage rigide a en général une épaisseur supérieure à 300 micromètres. Exemple d’emballages rigides : bouteilles, flacons, boîtes, pots et barquettes.

Les emballages souples qui associent le plus souvent différents matériaux de faible épaisseur aux propriétés complémentaires pour emballer des produits alimentaires, pharmaceutiques, d’hygiène et de beauté, d’entretien… et garantir conservation et protection du produit. Ils constituent également un vecteur de communication efficace (impression…).

Ils peuvent être de 2 types :

- emballage complexe, c’est-à-dire composé de plusieurs films de plusieurs plusieurs types de matériaux, tels que de différentes résines plastiques, aluminium, papier. Exemple : un opercule pour pot de yaourt (film aluminium + film plastique).

- emballage en monomatériau, c’est-à-dire composé de plusieurs films en matières plastiques. Exemple : un sachet pour fromage râpé.

Les matériaux utilisés

Les emballages plastiques et souples peuvent être constitués de matériaux complémentaires : plastiques vierges, plastiques recyclés, plastiques biosourcés, association avec d’autres matériaux (papier, aluminium…).

PLASTIQUES VIERGES

5 polymères sont principalement utilisés par les fabricants d’emballages plastiques et souples et représentent plus de 90 % des emballages plastiques: le PEHD, le PEBD, le PET, le PP et le PS/PSE.

L’emballage représente le premier secteur utilisateur de matières plastiques, avec près de 45,1 % consommées en France.

PLASTIQUES RECYCLÉS

28 % des tonnages produits en 2023 étaient en matière recyclée. (source ELIPSO x XERFI).

Cependant l’utilisation de plastiques recyclés pour la fabrication d’emballages reste limitée à certaines résines et applications, notamment du fait de contraintes d’alimentarité.

Le PET recyclé est utilisé pour la fabrication de bouteilles ou de barquettes par exemple, tandis que le PEBD recyclé est utilisé pour la fabrication de sacs plastiques pour la collecte des déchets.

PLASTIQUES BIOSOURCÉS

Les plastiques biosourcés, produits à partir de biomasse végétale, ont été utilisés par 26 % des fabricants d’emballages en 2023 (source ELIPSO x XERFI). Pour l’essentiel, les plastiques biosourcés sont actuellement utilisés pour la production de sacs, ce qui est une conséquence de l’interdiction, issue de la loi de transition énergétique pour la croissance verte, hors caisse, des sacs plastiques à usage unique sauf s’ils sont compostables en compostable domestique et biosourcés. De façon plus marginale, ces matières premières biosourcées sont utilisées pour la production de films et d’emballages rigides.

Par ailleurs, de nombreux essais sont en cours pour développer des emballages biosourcés, notamment gobelets, barquettes, etc.

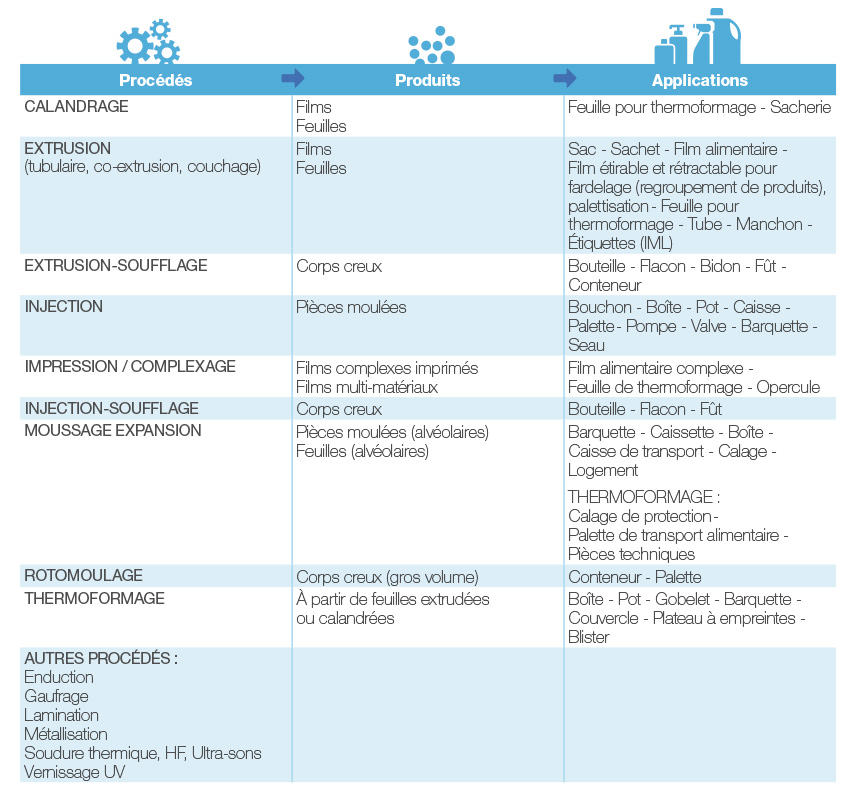

Les procédés de fabrication

L’INJECTION est une technologie particulièrement adaptée à la réalisation de grandes séries (plusieurs centaines de milliers). Les dimensions des produits sont respectées au mm leur permettant de s’adapter à tous les systèmes d’automatismes existants.

Elle permet de créer des formes complexes qui s’adaptent parfaitement aux outils industriels et/ou de Supply Chain des clients (petite et grande taille). Pièces de 1Kg (petits casiers) à plusieurs dizaines de Kg (palettes, caisses-palettes…).

LE THERMOFORMAGE répond à plusieurs besoins :

Le thermoformage constitue une technologie à coût d’outillage limité qui le rend adapté à la fabrication de moyennes séries y compris de pièces parfois complexes. Elle offre une exceptionnelle résistance aux chocs qui autorise une durée de vie très importante des produits (jusqu’à 10 ans).

L’EXTRUSION / TRANSFORMATION est une technologie à faible coût d’outillage qui rend ce procédé particulièrement adapté à la fabrication de petites séries sur mesure (quelques centaines) comme de très grandes séries (par exemple : intercalaires par centaines de milliers). Elle offre une flexibilité des matériaux qui permet de travailler de multiples formes et d’adapter les produits à toutes les demandes des clients ainsi que des solutions complètes aménageables avec des compléments textiles par exemple.

Tous les procédés permettent de produire des petites, moyennes et grandes séries. Chaque fournisseur adapte la technologie selon le cahier des charges du client.